-

Alliages Cuivre-Nickel29 63.546Cucuivre28 58.6934Ninickel

-

Alliages Cuivre-Nickel-Etain29 63.546Cucuivre28 58.6934Ninickel50 118.71SnÉtain

-

Alliages Cuivre-Nickel-Silicium29 63.546Cucuivre28 58.6934Ninickel14 28.0855Sisilicium

-

Alliages Cupro-Aluminium29 63.546Cucuivre13 26.9815386Alaluminium

-

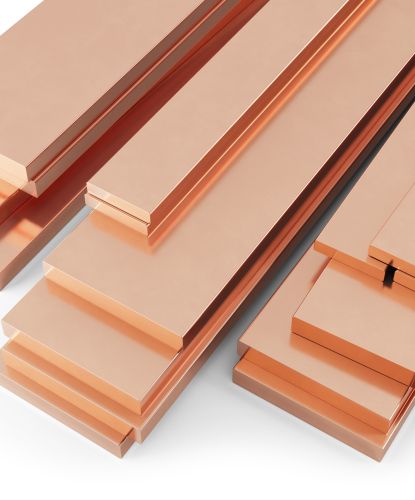

Cuivre pur et Cuivre faiblement allié29 63.546Cucuivre

-

Alliages Cuivre-Béryllium29 63.546Cucuivre4 9.012182Bebéryllium

-

Nickel pur et alliages de base Nickel28 58.6934Ninickel

-

Maillechorts29 63.546Cucuivre30 65.409Znzinc28 58.6934Ninickel

-

Alliages Cupro-Manganèse29 63.546Cucuivre25 54.938045Mnmanganèse

-

Laitons spéciaux et standard29 63.546Cucuivre30 65.409Znzinc

-

Cuivre antimicrobien29 63.546Cucuivre

-

Bronzes Cuivre-Etain29 63.546Cucuivre50 118.71SnÉtain

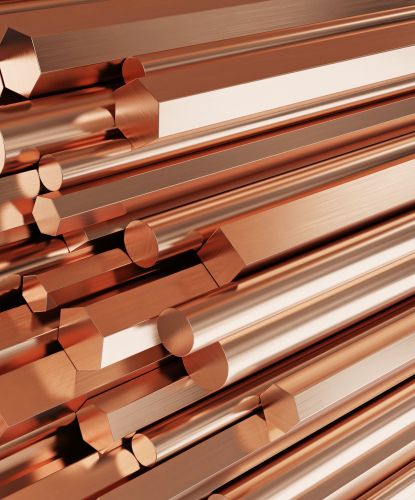

Matériaux

-

Alliages Cuivre-Nickel29 63.546Cucuivre28 58.6934Ninickel

-

Alliages Cuivre-Nickel-Etain29 63.546Cucuivre28 58.6934Ninickel50 118.71SnÉtain

-

Alliages Cuivre-Nickel-Silicium29 63.546Cucuivre28 58.6934Ninickel14 28.0855Sisilicium

-

Alliages Cupro-Aluminium29 63.546Cucuivre13 26.9815386Alaluminium

-

Cuivre pur et Cuivre faiblement allié29 63.546Cucuivre

-

Alliages Cuivre-Béryllium29 63.546Cucuivre4 9.012182Bebéryllium

-

Nickel pur et alliages de base Nickel28 58.6934Ninickel

-

Maillechorts29 63.546Cucuivre30 65.409Znzinc28 58.6934Ninickel

-

Alliages Cupro-Manganèse29 63.546Cucuivre25 54.938045Mnmanganèse

-

Laitons spéciaux et standard29 63.546Cucuivre30 65.409Znzinc

-

Cuivre antimicrobien29 63.546Cucuivre

-

Bronzes Cuivre-Etain29 63.546Cucuivre50 118.71SnÉtain

- Hardiall® Gamme d'alliages spinodaux

- Niclafor® 1000 | CuNi9Sn6 | C72700

- Declafor 1015 | CuNi7.5Sn5Te | C72670

- NS30 | CuNi7Si2Cr

- ARCAP®

- Alliages spéciaux K5 & K5B

- K7 | CuNi14Al3Fe1 | WL 2.1504 | LN 9468

- Hardibron® | CuNi14Al3Fe1 | WL 2.1504 | DTD 900/4805

- Alliages anticorrosion Navinic

- Alliages Cupro-Aluminium C63000, AMS4590 et plus

- Electrodes de soudage et matériaux de soudage: Powerode+® & Alrode®

- Alliages de soudure en barres et bobines

- UC500 | CuCrZr | ASTM B624

- C97® & C98® Cuivre faiblement allié

- C99® Cuivre faiblement allié

- Si45Z | CuSi3Fe2Zn3 | C65620 | AMS 4616

- Matériaux Nickel pur

- EnviB® X

- Alrode® | CuCrZr | C18147

- Niclal® 43A | CuMn12Ni | CuMn12Ni2

- AB2 | CuAl10Ni | C95800

- Alloy 954 | CuAl10Fe3 | C95400 | CC331G

- PB1 | CuSn10P | C90700

- LG2 | CuSn5Zn5Pb5 | CC491K

- AMS 4880 | CuAl11Ni5Fe5 | C95510

- AMS 4881 | CuAl10Ni5Fe3 | C99520

Produits clés

- Hardiall® Gamme d'alliages spinodaux

- Niclafor® 1000 | CuNi9Sn6 | C72700

- Declafor 1015 | CuNi7.5Sn5Te | C72670

- NS30 | CuNi7Si2Cr

- ARCAP®

- Alliages spéciaux K5 & K5B

- K7 | CuNi14Al3Fe1 | WL 2.1504 | LN 9468

- Hardibron® | CuNi14Al3Fe1 | WL 2.1504 | DTD 900/4805

- Alliages anticorrosion Navinic

- Alliages Cupro-Aluminium C63000, AMS4590 et plus

- Electrodes de soudage et matériaux de soudage: Powerode+® & Alrode®

- Alliages de soudure en barres et bobines

- UC500 | CuCrZr | ASTM B624

- C97® & C98® Cuivre faiblement allié

- C99® Cuivre faiblement allié

- Si45Z | CuSi3Fe2Zn3 | C65620 | AMS 4616

- Matériaux Nickel pur

- EnviB® X

- Alrode® | CuCrZr | C18147

- Niclal® 43A | CuMn12Ni | CuMn12Ni2

- AB2 | CuAl10Ni | C95800

- Alloy 954 | CuAl10Fe3 | C95400 | CC331G

- PB1 | CuSn10P | C90700

- LG2 | CuSn5Zn5Pb5 | CC491K

- AMS 4880 | CuAl11Ni5Fe5 | C95510

- AMS 4881 | CuAl10Ni5Fe3 | C99520

- Mesure de courant et matériaux à résistivité de précision

- Composants de batteries électriques

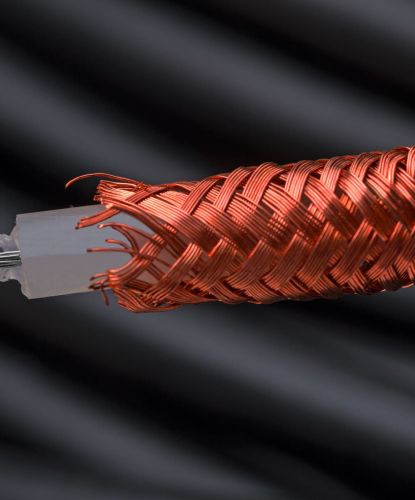

- Câblages de haute performance

- Matériaux pour blindage électro-magnétique

- Pièces industrielles pour hautes températures & pressions et résistant à l'usure

- Pièces aéronautiques à haute performance mécanique

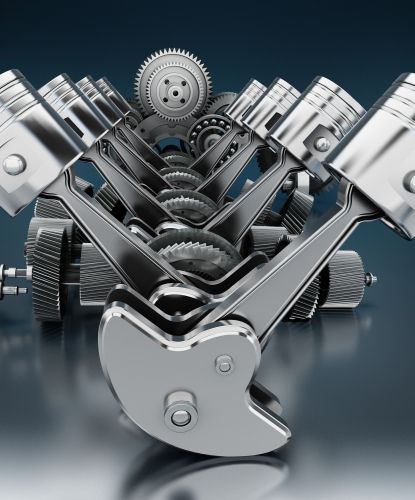

- Pièces moteur de haute performance

- Composants anticorrosion pour circuits d'eau de mer

- Connecteurs électriques à haute performance

- Connecteurs fibre optique

- Composants pour l’industrie ferroviaire

- Résistance aux charges élevées et à l'usure par frottement

- Pièces Haute Pression Haute Température (HPHT) de Pétrochimie

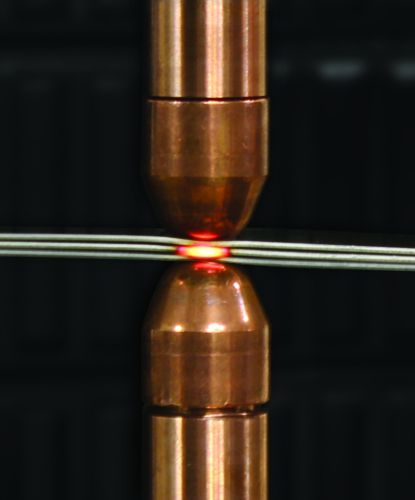

- Solutions de soudage par résistance

- Moteurs & générateurs électriques : conductivité et résistance aux efforts

- Technologies de l'Hydrogène : résistance aux efforts, à la corrosion et à la pression

Applications

- Mesure de courant et matériaux à résistivité de précision

- Composants de batteries électriques

- Câblages de haute performance

- Matériaux pour blindage électro-magnétique

- Pièces industrielles pour hautes températures & pressions et résistant à l'usure

- Pièces aéronautiques à haute performance mécanique

- Pièces moteur de haute performance

- Composants anticorrosion pour circuits d'eau de mer

- Connecteurs électriques à haute performance

- Connecteurs fibre optique

- Composants pour l’industrie ferroviaire

- Résistance aux charges élevées et à l'usure par frottement

- Pièces Haute Pression Haute Température (HPHT) de Pétrochimie

- Solutions de soudage par résistance

- Moteurs & générateurs électriques : conductivité et résistance aux efforts

- Technologies de l'Hydrogène : résistance aux efforts, à la corrosion et à la pression